به گزارش گروه علم و آموزش ایرنا از پایگاه اطلاعرسانی دانشگاه رایس شهر هیوستون ایالت تگزاس آمریکا، این پوشش هوشمند حسگر کشش (Strain-sensing smart skin/ S۴ ) از ساختارهای بسیار کوچک نانولوله کربنی برای نظارت و ردیابی آسیب روی سطوح ساختارها و بناهای بزرگ استفاده میکند. این پوشش با بهرهگیری از خصوصیات شبتابی (فلورسنس) نانولولههای کربنی تغییر شکل یا فشار روی سطوح را نشان میدهد.

این طرح که توسط دکتر بروس وایسمن استاد شیمی و علوم مواد و مهندسی نانو، به عنوان مجری طرح، ساتیش ناجاراجیا، استاد مهندسی عمران و محیط زیست، مهندسی نانو و مهندسی مکانیک و وی منگ دانشجوی تحصیلات تکمیلی دانشگاه رایس ارایه شده، ابتدا در سال ۲۰۰۲ میلادی با این جرقه ذهنی آغاز شد که وایسمن پی برد نانولولههای کربنی نیمهرسانا در طول موجهای نزدیک فروسرخ از خود نور بروز میدهند.

وی در ادامه ابزارهای نوری برای کشف و بررسی خصوصیات شیمیایی و فیزیک نانولولهها از جمله تاثیرات کشش و طیفبینی آنها را تولید کرد.

در همین حال دانشمند دیگر این گروه یعنی ناجاراجیا به طور مستقل در حال مطالعه روی این موضوع بود و در سال ۲۰۰۴ میلادی حسگر هوشمند کشش نوری غیرتماسی را با استفاده از افزودن پوششهای نانولوله کربنی به اجزای ساختاری پوشش ها با نوعی چسب شیمیایی و بعد با ترکیب نوعی طیفسنج تولید کرد.

تحقیقات این دو گروه در سال ۲۰۰۸ میلادی در حالی با هم تلاقی کرد که وایسمن و ناجاراجیا کشف کردند نانولولههای کربنی یکدیواره جاگذاریشده در یک نوع پلیمر و افزودهشده به ساختار اصلی سطوح، فشار مشابهی را تحمل کرده و میتواند به شکل نوری آن را از طریق تغییر طیف نوری در شبتابی نورهای نزدیک فروسرخ خود نشان دهند. گزارشی از این یافته در سال ۲۰۱۲ در نشریه انجمن علمی شیمی آمریکا منتشر شد.

به گفته وایسمن سنجش کشش همواره به عنوان بخشی از بازرسیهای مرتبط با ایمنی انجام میشود. جامعه مهندسی معمولا به درستی در مورد آن محافظهکار است، زیرا سنجشها باید قابل اعتماد باشد و باید بر بدبینیها در مورد روشهای جدید نسبت به روشهای ثابتشده فائق آمد.

سنجش کشش بر دو فناوری استوار است؛ سنجش فیزیکی ساختارها و ردیابی تصویر دیجیتال (دی. آی. سی/DIC) که تصاویر گرفته شده از سطوح را مقایسه می کند.

وایسمن استاد شیمی و علوم مواد و مهندسی نانو دانشگاه رایس گفت: پوشش هوشمند به اندازه ردیابی تصویر دیجیتال مفید است حتی از آن بهتر است اما امکان ترکیب این دو فناوری با هم نیز وجود دارد. ما می خواستیم مقایسه ای مستقیم با همبستگی و ردیابی تصویر دیجیتال انجام دهیم که تنها روش نقشه برداری برای فشار سطوح است. این روش در برخی صنایع استفاده می شود و معمولا به آن اعتماد وجود دارد.

برای اینکه نشان دهیم روش ما می تواند به همان اندازه خوب باشد و نتایجی شبیه یا حتی بهتر از آن به دست دهد، روشی را یافتیم که هر دو آنها را ترکیب می کرد و به این شکل هر دو فناوری قابل استفاده همزمان و حتی به عنوان تکمیل کننده هم بود.

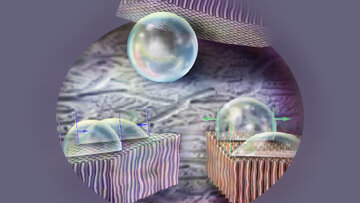

بر اساس این گزارش، پوشش به خودی خود سه لایه دارد و پیکربندی آن با سطحی که قرار است آن را بپوشاند، هماهنگ میشود؛ به طور کلی یک لایه مات شامل همبستگی و ردیابی تصویر دیجیتال ابتدا روی سطح رنگ زده میشود. لایه دوم پلیاورتان روشن است که لایه اصلی را از نانولولهها جدا میکند. در نهایت لایه حسگر متشکل از نانولولههای پوششدار و معلق در تولوئن روی آن اسپری میشود.

این سیستم همچنین مستلزم یک رادار در این مورد لیزر قابل دید برای تحریک نانولولهها و یک طیف سنج قابل حرکت نیز است برای اینکه دید چطور فشار به انها منتقل می شود.

وایسمن یکی از برتری های این سامانه را نسبت به سامانه ردیابی تصویر دیجیتال خودکار بودن تحلیل های ناشی از داده ها دانست و اظهار داشت: دستیابی به نتایج خوب از ردیابی تصویر دیجیتال به مهارت زیادی نیاز دارد.

وی افزود: شرکت ها معمولا می گویند مهندسان آنها برای این کار باید مهارت خاص داشته باشند، رسیدن به داده ها در این سامانه آسان است اما تفسیر آنها به تخصص زیادی نیاز دارد. روش ما به کلی متفاوت است، رسیدن به داده آسان است اما تحلیل ها به صورت خودکار ارائه می شوند.

این محقق گفت: ما این سامانه را رو اجزای ساختاری فلز، پلاستیک، سیمان با خراشهای خرد پیچیده و خسارت زیرسطحی ازمایش کرده ایم و در همه موارد موفقیت آمیز بوده است. باور دارم به مرحله ای رسیده ایم که برای اجرا قابل آماده است و در حال تعامل با صنایع هستیم تا بدانیم این فناوری چگونه میتواند به آنها کمک کند.

گزارش کامل این دستاورد در نشریه نیچر منتشر شده است.

نظر شما